不锈钢特点(不锈钢的特点和切削加工性)

不锈钢特点(不锈钢的特点和切削加工性)

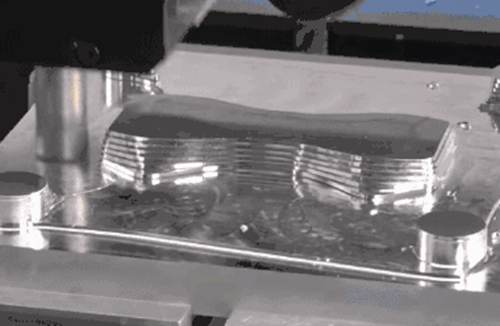

在金属加工车间,我们经常遇到不锈钢材料的零件,不锈钢零件有着优异的防锈耐腐蚀特性,被广泛应用于食品、医疗、船舶等领域,那么不锈钢有何特征呢?

主要成分:铁 Fe、铬 Cr元素,其中铬元素含量高于12%。

含碳量较低 ,一般不超过 0.05%

为了满足各种需求,赋予材料不同的特性,在合金中添加镍 Ni、铬 Cr、钼 Mo、铌 Nb 和钛 Ti 等各种元素,以实现耐腐蚀、抗高温、高强度的性能。

不锈原理:铬 Cr 与氧 O 结合,在钢表面产生一层氧化铬 Cr2O3保护膜,从而使这种材料具有不锈特性。

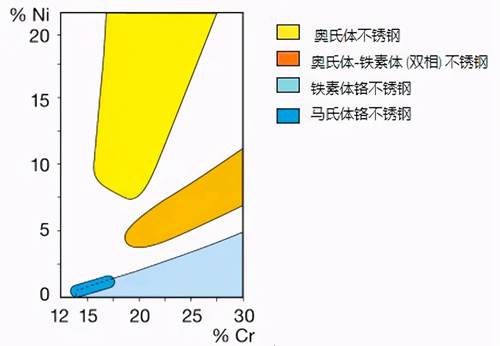

根据不锈钢中合金元素铬 Cr 和镍 Ni的含量,常用的不锈钢主要分为:铁素体不锈钢、马氏体不锈钢、奥氏体不锈钢和双相不锈钢。

图片来源网络

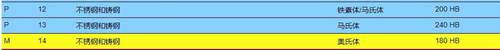

铁素体和马氏体不锈钢

铁素体和马氏体不锈钢的特点:

一般铬 Cr 含量为12-18%。只存在少量的其他合金元素。

铁素体和马氏体不锈钢具有磁性,一般可以通过磁铁来确认不锈钢是否是奥氏体。

铁素体和马氏体不锈钢的可焊性都较低,不锈钢的耐腐蚀性往往随着铬 Cr 含量的增加而提高。

铁素体和马氏体不锈钢的切削加工性:

通常,根据金属切削可加工性来看,切削加工性良好且与低合金钢非常相似。因此,它被归类为ISO P材料。由于马氏体不锈钢的碳含量 0.2%,相对较高,因此会更容易使材料在加工过程中硬化。加工将产生后刀面磨损和月牙洼磨损以及部分积屑瘤。使用ISO P材质和槽型的刀片进行切削铁素体和马氏体表现良好。

图片来源网络

奥氏体不锈钢

奥氏体不锈钢的特点:

我们知道,奥氏体不锈钢没有磁性,有很好的抗腐蚀性能,奥氏体不锈钢是ISO M的主组;该材质最常见的成分是18%的铬和8%的镍,常见的材料如18/8不锈钢以及304不锈钢等。为了实现更好的耐腐蚀性,往往添加2-3%的钼,形成“耐酸不锈钢”,常见材料如316不锈钢。

奥氏体不锈钢的切削加工性:

加工过程中,表面温度冷却后,加工表面产生硬化现象,硬化现象产生硬表面,进而很容易导致沟槽磨损,即出现于切削刃的切削深度线处的V形缺口。由于在切削过程中产生的高温和高压,切屑底层与前刀面的摩擦阻力很大,很容易将零件材料“冷焊”在刀具前刀面上,产生积屑瘤。积屑瘤破裂后会被切屑带走,会划伤刀具表面,使涂层和基体材料从切削刃上脱落,从而加快了刀具的损耗。硬化现象不仅作用于加工表面,同时也会作用在切屑上,加工奥氏体会产生强度较高的连续长切屑,且不容易折断,长切屑影响产品表面质量以及加工安全。一些牌号的奥氏体不锈钢中会添加硫 S 元素,可以改善切削加工性,但硫元素的加入会导致不锈钢的耐腐蚀性降低。

关于切削刃口形态的选择,推荐使用锋利的切削刃以及正前角槽型,以减轻切削力,降低切削过程中产生的热量,同时控制刀尖切削到硬化层下面且使切深保持恒定,避免刀尖直接切削硬化层,造成刀尖磨损加快。

双相不锈钢

双相不锈钢的特点:

双相不锈钢兼有奥氏体和铁素体不锈钢的特点,与铁素体不锈钢相比,其塑性、韧性更高;与奥氏体不锈钢相比,强度有所提高且具有优良的耐腐蚀性能,同时镍元素的含量低于奥氏体不锈钢,节省了镍元素的用量。双相不锈钢中的铬 Cr 含量通常为18-28%,镍 Ni 含量通常为4-7%,由此将产生25-80%的铁素体含量。在室温下,通常铁素体相和奥氏体相各占50%。

双相不锈钢的切削加工性:

由于高屈服点和高抗拉强度,相对切削加工性通常较差。较高的铁素体含量 高于60% 可改进切削加工性。加工时会产生坚固的切屑,从而可能导致切屑冲击并产生高切削力。在切削过程中会产生大量的热量,从而可能导致塑性变形和严重的月牙洼磨损。

关于切削刃口形态的选择,推荐选择小主偏角,以避免沟槽磨损和毛刺形成。同时要充分考虑工艺系统的稳定性,刀具稳定夹紧和工件稳定固定至关重要。

以上就是(不锈钢特点(不锈钢的特点和切削加工性))全部内容,收藏起来下次访问不迷路!