盾构机过站(岛式车站盾构机过站技术探讨)

盾构机过站(岛式车站盾构机过站技术探讨)

关于岛式车站盾构机过站技术探讨

1.盾构机情况

本文以某进口土压平衡盾构机为例,该盾构机设备总重量约为330吨,总长度为58.405米,分盾构机主机和后配套设备两大部分,后配套设备分别安装在5节后续台车上,两部分由桥架连接。

盾构机主体由前盾、中盾、盾尾、刀盘四部分组成,盾体直径为6340mm,刀盘直径为6370mm,总重量为252.2t,总长度为9.03m。后配套台车和桥架总长度为49.375m,总重量约为77.8 t,台车宽度为5.2m 包括走道板,最高处高4.63m,台车轨距为2.2m。

2.车站场地情况

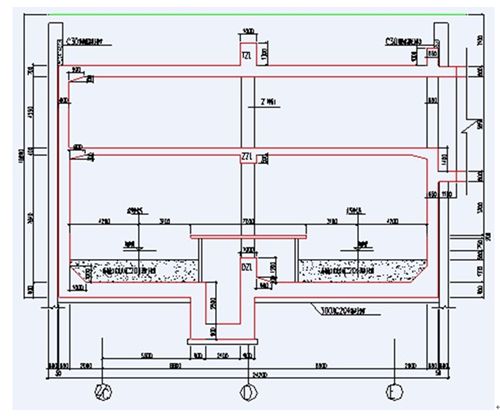

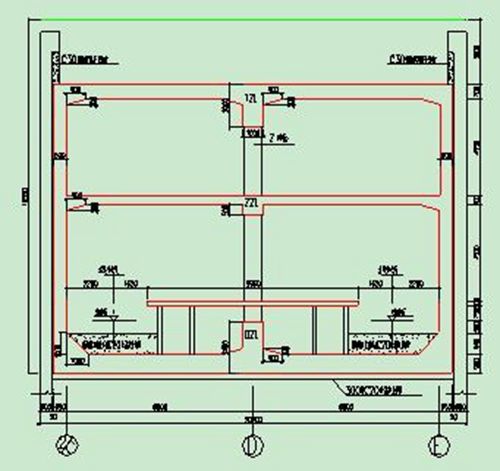

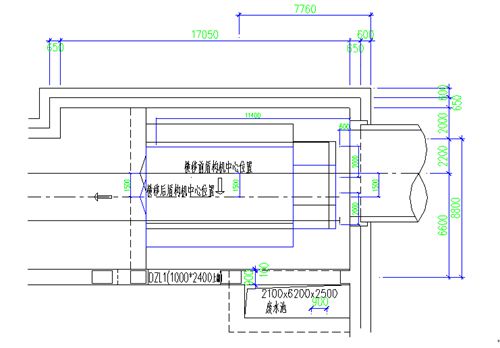

需要过站的车站是地下二层10m岛式车站。车站总长163.3m,标准段宽度18.9m,车站底板埋深约16.5m。车站位于城市主干道上,车站沿东西向布置。街道路红线宽46m,路面交通流量较大。车站底板布置见下图。

接受端端头断面情况

标准段断面情况

3.过站施工准备

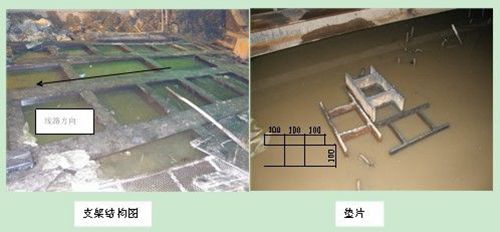

3.1支架制作

由于盾构井底面低于车站地板,过站时盾构机是固定在托架上同步移动的,必须做支架将托架抬高。

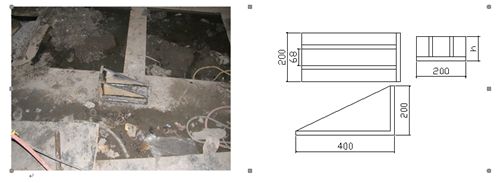

支架由工字钢制作而成,沿线路方向接受段支架采用四根双20H型钢 平均分布,始发段采用三根 分别布置线路两册和平依时的两册双25H型钢做主支撑架,线路法线方向采用20H型钢,间距1.25米,中间间隔1米做肋板,支架示意图如图。

由于支架高度已经确定,托架需要抬高的高度=过站钢轨标高 托架底面标高--车站盾构井底面标高,支架高度不足的部分采用垫板支撑,垫板采用16mm钢板,制作成井字型,也底板面间垫钢板.

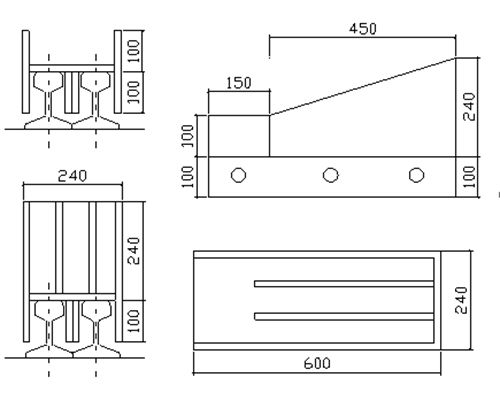

3.2盾构机过站托架

由于盾构机过站托架底面标高=过站钢轨标高,盾构机进洞的标高确定,由此可以确定托架的高度.其余与一般托架相同,见下图:

3.3 盾构机在托架上的平移

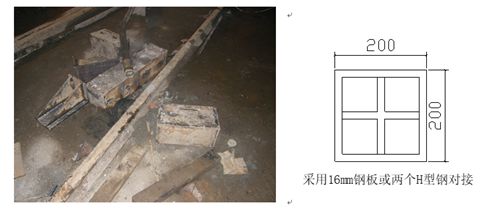

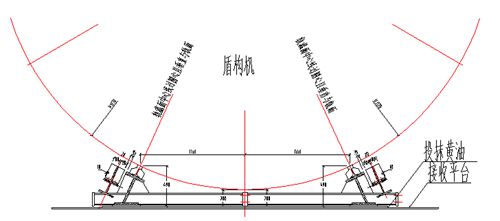

3.4 平移时,盾构机铰接部分用20H型钢焊接,并对型钢进行裁剪,型钢长约1m,盾构机两侧下部45度处对称两个型钢,见下图:

2.5过站采用的滑道

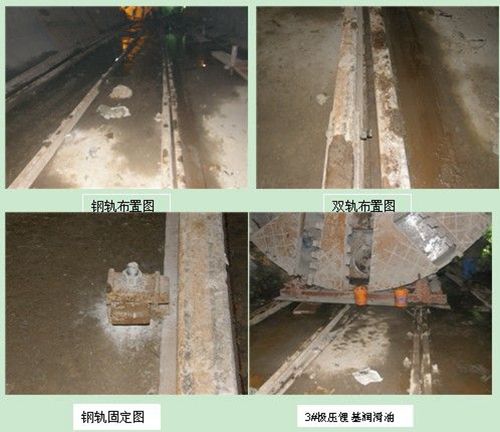

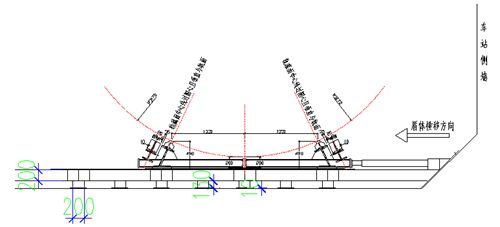

过站为减小摩擦在托架与底板间加双层钢板、钢轨或滚杠。本次施工使用的钢轨布置采用为2+1+2的钢轨布置形式,具体布置见下图。

钢轨与车站底版采用膨胀螺栓固定

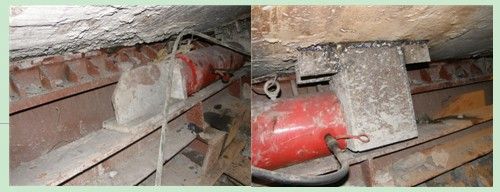

3.5顶力计算及顶推设备

钢与钢间磨擦系数取0.5—0.6,摩擦力等于总重力 包括盾构机和托架;

顶推设备采用100t千斤顶、液压泵站,千斤顶顶推速度为10cm/min,顶推推力150—160kg/cm2。顶推开始时要10—20%预顶,逐步增加油压到盾构开始移动时的压力。

千斤顶数量3个, 1个备用。

3.6平移采用的反力支座

平移时的反力支座采用的是H型钢和16mm钢板焊接而成.详细尺寸见下图:

3.7 支架上的反力支座

采用16mm钢板焊接而成.详细尺寸见下图:

3.8钢轨上的反力支座

采用16mm后的钢板焊接而成,其上有3个孔与钢轨连接。

3.9 顶铁

顶铁长度根据千斤顶的行程以及每次的顶推距离,可分为20cm,40cm,100cm等。在顶铁上面按上一个把手便于搬运。采用20H型钢对焊或16mm钢板焊接而成.两头表面焊接钢板.

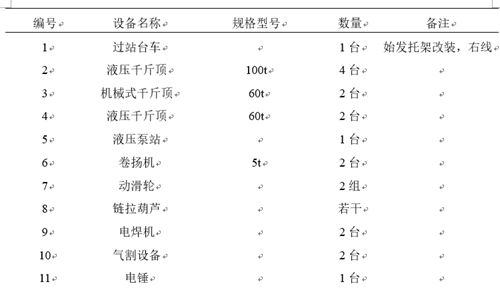

4.设备及人员

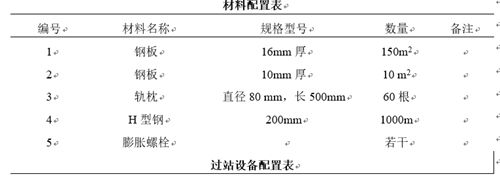

4.1过站所需材料见下表:

5.盾构过站

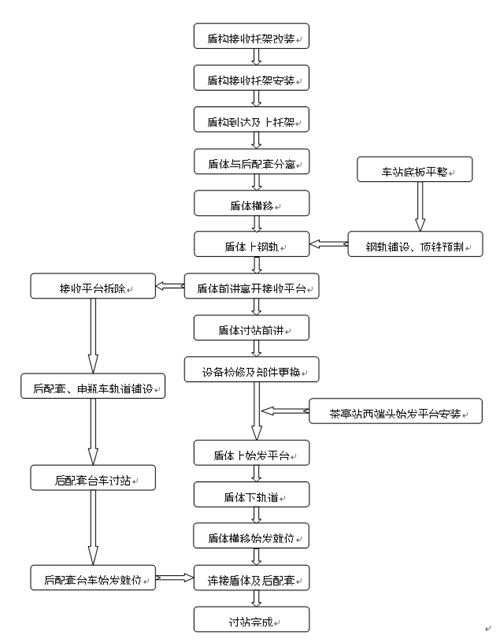

5.1盾构过站施工工艺流程

5.2、盾构到达前准备

5.2.1、车站底板的布置

在盾构机到车站前,要对车站底板进行整理。要对底板、中板上影响盾构过站的预留钢筋进行压弯处理,保证盾构机过站净空;要对底板上不平整的地面进行整平处理。车站底板平整后,在车站标准段底板上铺设钢轨,轨距3m。轨道铺设位置见附图2。

5.2.2、始发托架定位

在接收井里搭设接收平台。平台由20#型钢和16mm厚钢板搭设而成,平台上部钢板相互焊接,表面焊缝要打磨光滑,并在表面涂上黄油。

在始发架下面焊接一块厚度为16mm的钢板,焊缝间距150mm,每一处焊缝长度150mm,始发架每一侧保证双面焊接。

始发托架接收位置示意图

为保证始发架能够在钢板上滑移,在钢板上安装推进支座,同时准备两个推进油缸。将始发架固定在钢板上并对始发托架进行加固,便于盾构机的接收。

5.3、盾构机到达后准备

5.3.1、用型钢支撑连接桥架,拆开盾体与后配套连接的水管、气管、液压管等管路。

5.3.2、在盾尾内部焊接支撑型钢,防止盾尾变形。

5.3.3、清洁盾体、刀盘,清空密封土仓泥土。

5.3.4、固定盾体和始发架。用钢丝绳将盾构机盾体与始发架分别在前、中、后固定拉紧,同时在盾壳与始发架接触的不同位置再点焊固定,以确保盾构机盾体与始发架不发生相对移动。

5.3.5、在盾体刀盘、前盾、中盾、盾尾连接处用钢板焊接在一起,防止在盾构过站时盾体各部位相对移动。

5.3.6、在盾体上用H型钢焊4个牛腿,便于盾体的顶升和千斤顶推动盾体滑动。

5.3.7、清除始发架加固材料。将盾构机接收时的加固材料清除,并对以前的焊缝的焊渣进行打磨处理,使始发架能够在钢板上移动。

5.3.8、将盾体与始发架一起用两台千斤顶 推力为100t向前移动到盾构机操作平台脱出管片,使盾体脱离后配套设备,便于盾构机的横移。

5.4、盾构机主体过站

盾构机盾体过站,主要包括东端头的横移,盾体的前移和在西端头井内的横移三部分。

5.4.1、盾构机横移

根据车站底板布置情况,在盾构机前移前要将盾构机盾体平移。将推进油缸安置在盾构机上焊接的牛腿上,使油缸撑靴顶紧车站侧墙加液部分设置的反力支座上,然后同时开动推进油缸,推动盾构机平移。盾构机的平移距离为1.5m。

盾体横移平面图

盾体横移示意图

5.4.2、盾构机前移

考虑到接收井与车站底板有一个34cm的台阶,在盾构机接收托架安装时,将托架做成一个7‰的上坡,盾构机在接收平台前移至车站底板时,高度刚好与车站底板上铺钢轨的高度一致,可直接将托架与盾构机整体推进上钢轨,直接过站。托架及盾构机整体上钢轨后的位置关系图如下:

托架及盾构机整体上钢轨后示意图

用卷扬机拉动托架,使托架与盾体向前移动,移动的过程中要定时检查盾构机及托架的姿态,并及时进行纠正。

5.4.3、盾构机横移及始发就位

在盾体前进的同时,将到达端头的转移到另一端头作为始发平台,在盾体到达再始发端头前要将始发托架的位置准确的定位在钢板上,并做上标记;在始发平台的钢板上涂上黄油。

当盾体前进到再始发端头,托架全部上到始发平台上后,就要进行盾体的横移工作。将盾体顶升到托架离开钢轨,取走钢轨,收缩油缸使盾体落在始发平台的钢板上。

利用液压油缸推动盾体在始发平台的钢板上横移1.5m,然后再向前滑动,滑动到托架距侧墙0.6m位置时,用油缸逐个调整使托架准确定位。最后对始发托架进行加固,为始发做准备。

5.5、后配套台车过站

5.5.1、后配套台车过站准备

在盾体过站的同时,要进行车站内台车和电瓶车轨道的铺设,轨枕和道床均采用20#H型钢进行铺设。由于电瓶车和后配套台车在洞门处轨道和车站底板之间存在较大高差,需要顺坡,轨道纵坡定为20‰。

5.5.2、台车前进

轨道铺设完成后要进行后配套设备的过站,在1号台车上用H型钢焊一横梁,利用电瓶车直接推动整个后配套系统进行前移。

5.5.3、盾体与后配套系统的连接

后配套设备到达再始发端头后,要将后配套设备与定位好的盾体进行连接,连接水管、电路、气管和液压管路等。

5.6、盾构机的检修

利用盾构机过站期间进行盾构机检修,为下一个区间的掘进做准备。维修内容视盾构机检查的情况确定,包括刀具更换 要根据刀具磨损状况和下一区间掘进的地层情况确定、刀盘和螺旋输送器的磨损修复、盾尾密封刷的更换、密封件的更换、泡沫管路和注浆管路的疏通、测量系统的维护保养和鉴定等等。

6 注意事项

1盾构过站前制定详细的过站方案与计划,同时组织有经验的经过技术培训的人员组成作业班组,指定专人负责组织施工。

2到达前对托架进行加固和精确定位,确保盾构机过站时托架的刚度。

3到达前,将站台板预埋插筋和其他影响盾构过站的预埋件砸平,保证底板的平整。

4在底板铺设钢轨,钢轨上涂抹3#极压锂基润滑油,减少盾构滑动的摩擦力。

5盾体前进时要定时校正盾构机的姿态,使盾体前进顺畅笔直;横移时要定时校正千斤顶行程,保持千斤顶行程同步。

6 由于反力支点、顶铁等受力较大,所以焊接时必须对焊接面进行清理,保证焊接质量。

7施工范围内,有机械的油脂等较多可燃物质,焊接、切割作业时必须在作业场地旁边备泡沫灭火器,必要时专人手持灭火器警戒。

以上就是(盾构机过站(岛式车站盾构机过站技术探讨))全部内容,收藏起来下次访问不迷路!