环氧丙烷(PO)概述及生产技术

环氧丙烷(PO)概述及生产技术

环氧丙烷(PO),又名甲基环氧乙烷或氧化丙烯,常温下为无色带有醚味液体,具有低沸点、易燃等特点,是重要的有机化合物原料,是仅次于聚丙烯和丙烯腈的第三大丙烯类衍生物。

环氧丙烷每年的消耗量占所有丙烯类产品的10%以上,1999年环氧丙烷的用量多达580万吨,并且每年以4%-5%的增长率增长。环氧丙烷的主要用途是制备聚醚多元醇,进而获得聚氨酯,这部分的用途所占比例约为65%,另外30%左右的环氧丙烷用于丙二醇的生产。环氧丙烷还可用于丙二醇醚、涂料、油田破乳剂、阻燃剂、非离子型表面活性剂等的生产。

环氧丙烷生产技术

目前工业上生产环氧丙烷的主要技术为氯醇法和共氧化法[56],另外还有异丙苯过氧化氢氧化法、过氧化氢氧化法(HPPO法)等。诸多方法都有其优点和弊端,随着人们对环境的重视,环氧丙烷的生产也开始追求更环保、更节能、更高效的技术。因此,HPPO法由于其简单的工艺流程和生产的清洁性受到了研究者们的广泛关注。

氯醇法

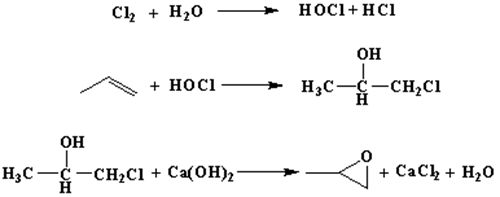

1859年Wurtz首次通过氯醇法合成出了环氧乙烷,随后此方法便用于环氧丙烷的生产。此方法主要经过丙烯氯醇化、皂化和产物精制三个工序得到环氧丙烷。氯醇化就是水与氯气(Cl2)反应生成次氯酸后再与丙烯作用的过程,较高的反应温度、较充分的次氯酸有利于此过程的发生;皂化过程也叫环氧化过程,就是生成环氧丙烷的过程,在此过程中会有大量的副产物以及废渣产生;由于粗环氧丙烷中含有水和其他的氯化副产物,所以要将产品精制。主要反应方程式如图所示:

氯醇法主要反应方程式

The main reaction to produce PO with chlorohydrination process

氯醇法自20世纪30年代用于环氧丙烷的工业化生产至今已有70年的历史,我国自20世纪60年代中期利用此方法生产环氧丙烷。此方法由于其生产流程简单、工艺成熟、建设投资少等特点,使其在诸多环氧丙烷的生产方法中占据了明显的优势,并且此方法生产环氧丙烷的氯丙醇转化率、环氧丙烷选择性和收率均在95%以上。但是由于Cl2为氯醇法的最初反应物,因此生产设备腐蚀严重。另外氯醇法的最大弊端是生产中产生大量的含氯的废水废渣,严重污染环境,产生CaCl2的量大约为环氧丙烷的40倍,而CaCl2商业价值很低,这也成为了制约氯醇法发展的主要因素。为了降低氯醇法对环境的污染,人们选择用NaOH代替Ca(OH)2进行皂化反应,这样就避免了CaCl2的生成。陶氏化学公司首先运用了此方法[59], 将含有大量NaCl的废水经过精制和电解等过程,电解产生的NaOH和Cl2可继续用于环氧丙烷的合成工序,实现了物质的闭路循环,这样不仅很大程度上减少了废水的污染,同时还提高了氯丙醇的转化率。但是由于存在技术难点,我国工业化氯醇法仍旧使用传统方法,污染较严重。

共氧化法

共氧化法又称哈康法,根据反应物的不同此方法分为乙苯共氧化法和异丁烷共氧化法。1969年建设了世界上第一套用共氧化法生产环氧乙烷的装置,2006年我国中海壳牌公司年产25万吨环氧丙烷装置投产。经过多年的实践和改进,共氧化法的产能已经超过氯醇法,并且对环境的污染比氯醇法也小得多。

(1)乙苯法

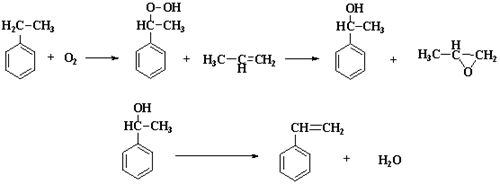

乙苯法以乙苯为原料制得环氧丙烷,联产苯乙烯,此过程的反应方程式如图所示:

乙苯共氧化法的主要反应方程式

The main reactions of Halcon route with ethylbenzene

第一步反应为乙苯的过氧化反应,此反应在压力和温度分别为2bar、423K下发生。第二步反应为丙烯的环氧化,此反应的反应压力和温度为30bar和373K,反应的催化剂可以是均相钨、钼、钒催化剂,也可以是多相的Ti/SiO2催化剂,在此反应中过氧化物的转化率和环氧丙烷的选择性均可达到95%以上。第三步反应为联产苯乙烯的反应,虽然经过此步反应得到了苯乙烯,但是同时也会发生苯乙烯的聚合反应,导致催化剂活性降低。

(2)异丁烷法

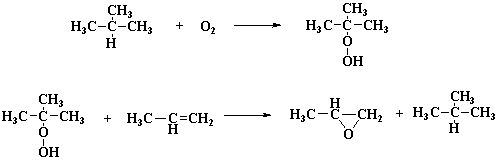

异丁烷法以异丁烷为原料制得环氧丙烷,联产叔丁醇,反应方程式如图所示:

异丁烷共氧化法的主要反应方程式

The main reactions of Halcon route with iso-butane

与氯醇法相比,共氧化法对设备的腐蚀性、环境的污染性都相对较小。但是共氧化法联产大量的苯乙烯或叔丁醇,而这两种产品受到市场销路的制约,并且共氧化法工艺流程复杂、成本投资高,这些因素制约了共氧化法的工业化应用。

异丙苯氧化法(CHP法)

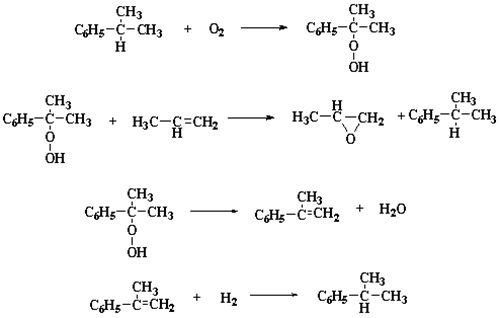

异丙苯氧化法实质上是共氧化法的改进,由日本住友化学(Sumitomo Chemical)开发,于2003年投产使用。此法以钛-硅(Ti/SiO2)为催化剂,以异丙苯为原料,异丙苯经氧化后生成过氧化氢异丙苯(CHP),CHP为丙烯环氧化反应的真正的氧化剂,环氧化反应后得到环氧丙烷和二甲基苄醇,后者经脱水和加氢反应后又得到原料异丙苯。异丙苯得到了循环利用,避免了联产品的产生,降低了生产成本。目前世界上采用异丙苯氧化法生产的环氧丙烷约占总产量的2.5%左右。主要反应方程式如图所示:

异丙苯氧化法的主要反应方程式

The main reactions of CHP route

过氧化氢直接氧化法(HPPO法)

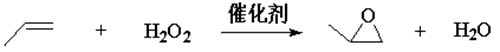

HPPO法是以过氧化氢为氧化剂合成环氧丙烷的一种新工艺。此工艺绿色环保,反应条件温和,反应后副产物只有水。反应方程式如图所示:

过氧化氢直接氧化法的反应方程式

The reactions of HPPO route

20世纪70年代末人们发现TS-1可以作为此反应的催化剂,自此TS-1揭开了以过氧化氢为催化剂催化烯烃环氧化的序幕。Clerici等以甲醇为溶剂,反应温度为50℃的条件下,H2O2的转化率达到100%,PO选择性为86%,并且通过重复实验发现分子筛骨架中的钛在反应中不会流失。孟纪文等考察了溶剂对丙烯环氧化反应的影响,发现溶剂极性越强,反应的活性越高,并从机理上解释了此结果产生的原因。李钢等系统地考察了催化剂用量、反应时间、反应压力、双氧水用量等对丙烯环氧化反应的影响,找到了较佳的反应条件。随着人们的不断研究,TS-1对丙烯环氧化的催化性能已经有了明显提高。近年来人们对HPPO法生产环氧丙烷技术的关注度不断提高,许多公司已经将此工艺向工业化推进。

Evonik公司和SKC公司联合开发了以钛硅分子筛为催化剂的HPPO工艺,并于2008年在韩国釜山建成一套100kt/a产能的HPPO装置。2009年BASF公司和Dow公司在比利时合作投产了一套产能为300kt/a的装置,同时,BASF公司与Solvay公司合资在该装置附近建造了一套产能为200 kt/a的H2O2的生产装置,用来为HPPO装置供给原料,而后BASF公司和Dow公司宣布将在泰国建造一套产能为390 kt/a的装置,预计2011年投产。我国也积极开展了HPPO工艺的研究,天津大沽化工有限公司与华东理工大学合作开发出了高性能的薄片状TS-1,并于2007年建成一套产能为1.5 kt/a 的中试装置,催化剂表现出很好的稳定性。江苏怡达化工有限公司与大连理工大学合作开发TS-1催化剂,建成一套产能为100t/a的中试装置,H2O2的转化率和PO的选择性都在95%以上。另外金陵石化公司研究院、天津大学、中国石化石油化工科学研究院等单位对HPPO技术也进行了研究,并且取得了很好的成果。

除了以TS-1作为HPPO法生产PO的催化剂外,大连化学物理研究所开发了一类反应控制相转移催化剂(RCPTC),既磷钨杂多酸盐催化剂,此类催化剂在无H2O2存在下不溶于反应体系,但当H2O2存在时便会溶于反应体系起到均相催化剂的作用,也就是说当反应体系中的H2O2反应完全时催化剂就会从体系中析出,这样就便于催化剂的使用和循环。张恒耘等人对此催化剂进行了固定床连续反应评价,催化剂表现出了良好的活性、选择性和循环使用性。

氧气直接氧化法

受到乙烯直接气相氧化的启发,研究者们也想通过同样的方式制备环氧丙烷,人们研究了银、铜等负载型催化剂的催化性能,但是因为乙烯和丙烯反应机理的差异性使得后者反应的选择性较差,限制了此方法的应用。

除了上述五种环氧丙烷的合成方法,还有酶催化氧化法、电催化氧化法、光催化氧化法等,但环氧化效果尚未达到工业化水平。

以上就是(环氧丙烷(PO)概述及生产技术)全部内容,收藏起来下次访问不迷路!